ACRÍLICO

El acrílico esta disponible en una extensa gama de colores,

tamaños y grosores, aunque a veces habrá que pedirlo expresamente. El acrílico

suele presentar una superficie brillante y tiene tendencia a rayarse, por lo

que siempre se entrega recubierto de una película protectora por ambas caras.

Esta disponible en forma de planchas decolada o de extrusión. El acrílico por

colada se fabrica directamente entre dos laminas de vidrio. Es mas rígido que

el extorsionado, mas fácil de cortar y encolar, y ofrece una mayor

disponibilidad de colores y acabados. El acrílico por extrusión esta fabricado

a partir de granules de plástico y por consiguiente es mas adecuado para el

termo formado, un proceso en el que la

lamina es sometida a calor hasta hacerla moldeable, se coloca

sobre un molde macho y se deja enfriar para que tome la forma.

El acrílico puede cortarse con sierra. Una vez serrado, se

pueden pulir los

bordes a la llama, con lo que se consigue un acabado

brillante. Sin embargo, si pretendemos imprimir sobre el acrílico, debemos ser

conscientes de que el pulido a la llama de los bordes puede afectar a la

superficie contigua, de manera que se cuartee la impresión. El acrílico también

puede ser encolado, aunque solo permite utilizar adhesivos específicos de consistencia

muy acuosa. Este material también puede ablandarse sobre alambre caliente y

doblarse en ángulos. Este plegado en caliente también puede originar que el

acrílico se queme en el pliegue. Esto es difícil de evitar, en particular

cuando el objeto se produce en serie, y resulta muy caro de rectificar.

Uno de los materiales que se encuentran con mayor asiduidad

es el acrílico glowedge, cuyos compuestos químicos emiten un fuerte resplandor

cuando la luz incide sobre el material. La paleta de colores y

grosores disponibles es limitada (básicamente, verde lima,

amarillo, naranja y azul), pero se comercializa una lamina de 0,3 milf-

metros de grosor que es adecuada para hacer tarjetas

comerciales o invitaciones y que cuenta con la ventaja añadida de que puede ser

guillotinada.

Materiales y Procesos de Impresión,2007, Daniel Mason

Editorial Gustavo Gili, SL

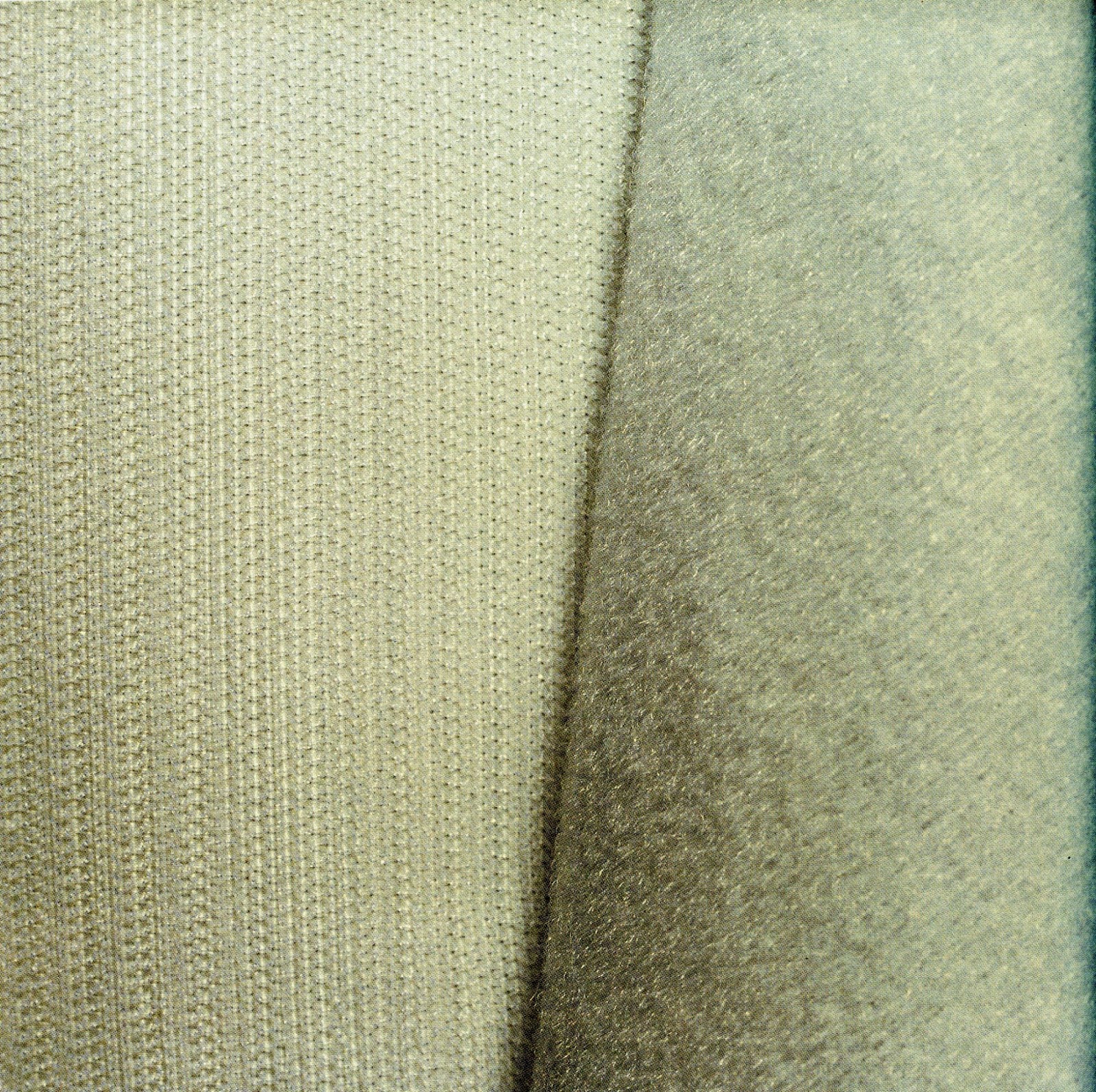

TELA DE ENCUADERNACIÓN

La tela que se emplea para encuademación es un tejido de algodón que ha sido empapado en almidón y pigmentos y sometido a vapor caliente. Los granulos de almidón se hinchan y se espesan, lo que hace que el material adquiera rigidez, que quede almidonado. El secado suele consistir en hacer pasar la tela alrededor de un tambor de vapor antes de llevarla a la máquina encoladora. El calor seca el almidón en el que está empapada la tela. Cuando este material se encola, se invierte el proceso: el agua que contiene la cola ablanda las partículas de almidón, con lo que el material se vuelve dúctil y permite trabajarlo con facilidad. El almidón, además, evita que la cola penetre en el tejido y lo traspase.

Originalmente los libros se encuadernaban en cuero de animales y en papiro, pero ambos materiales eran muy costosos y difíciles de trabajar. El cuero tiene una forma muy irregular y presenta muchas imperfecciones. A mediados del siglo xix, con el auge de la impresión en serie y la proliferación de la literatura, se acrecentó la demanda de libros y estos materiales ya no se ajustaban a lo que antes había sido una prerrogativa de los ricos.

La tela era más barata y, además, podía suministrarse en bobinas, por lo que su uso resultaba más eficaz.

En el mercado es más corriente encon-trartelas con dorso de papel o de papel de seda. Éstas se diferencian de la tela de algodón en que el material de que están hechas es por lo general de origen sintético, como el rayón. La tela de encuademación de algodón tiene el inconveniente de que el adhesivo penetra en el tejido al ser encolado. El rayón tiene un reverso o forro flexible que evita que esto suceda, y además es más barato que el algodón. Otra ventaja es la disponibilidad de colores mucho más vivos y una mayor diversidad del tipo de punto del tejido. La tela de algodón tiende a asociarse a volúmenes áridos de textos jurídicos o médicos, mientras que el rayón suele emplearse en proyectos más artísticos o de diseño. La tela de algodón, por otra parte, es más duradera que la de rayón.

A medida que el mundo se encamina hacia nuevos medios de consumo de conocimientos, parece ser que el uso del libro tiende a disminuir. A pesar de ello, sigue existiendo gran diversidad de telas de encuademación y se sigue investigando sobre el tema.

A causa de su difusión internacional, hay fabricantes que suministran tela de encuademación a cualquier lugar del mundo.

En la década de 1950 se produjo el surgimiento y el auge de los papeles estucados, que podían ser de color y admitían la estampación o gofrado en multitud de acabados distintos, incluso imitando cueros curtidos. La piel de animal por fin gozó de su revancha, aunque fuese en forma de material sintético. En la actualidad, se han creado telas híbridas que fusionan textura y urdimbre o que incluso imitan el acabado de superficies propias de la naturaleza (como la piedra) o de la ciencia (metales o cristales). Los fabricantes de estos materiales están más que dispuestos a suministrar suntuosos catálogos de muestras, pero hay que tener cautela ya que el mundo de las telas de encuademación es muy diverso y tanta variedad puede resultar peligrosamente hipnótica.

Véase The Elusive Truth!

— Jason Beard [págs. 065-067]

Materiales y Procesos de Impresión,2007, Daniel Mason

Editorial Gustavo Gili, SL

MATERIALES Y PROCESOS DE IMPRESIÓN - PAPEL DE COLOR

La gran mayoría de los papeles de color disponibles en el mercado, si no todos, se suministran sin estucar. La selección de colores y gramajes es bastante amplia, pero dado que hay muy pocas papeleras que sigan fabricándolos, suelen encontrarse las mismas tonalidades y calidades en todas partes. El intento de encontrar alternativas que sean interesantes a menudo resulta infructuoso.

También puede encontrarse papel de color con diversas texturas gofradas en una de sus caras. En la actualidad existe gran demanda de estos acabados para su uso en packaging, cubiertas de informes y papelería comercial.

Los gramajes de papel coloreado disponibles comercialmente van desde los 100 hasta los 350 gramos. Para conseguir un

grosor mayor, las hojas pueden contraco-larse o plegarse sobre sí mismas. Esto es muy efectivo aunque puede suponer un encareEcimiento prohibitivo del material. Siempre queda la opción de imprimir el color que queramos sobre una cartulina o cartón del grosor requerido, aunque los bordes del cartón no quedarán coloreados.

El papel de color admite muy bien todos los procesos de impresión; la sen-grafía y la estampación metálica funcionan especialmente bien. Con los papeles negros, que tienen un elevado contenido en carbono, puede producirse una reacción adversa a la estampación metálica que afecte al aspecto de la película estampada. El papel de color se puede troquelar y hender perfectamente, con lo que puede resultar una

buena opción para construir cajas cuando se requiere un acabado lujoso. No obstante, dado que este papel no suele ser estucado, resulta frágil y puede dar lugar a que se abra el material en las solapas o en las pestañas de cierre.

Puede resultar interesante conseguir muestras de los colores o tonalidades más habituales que existen en el mercado, aunque no tengamos intención de utilizarlos de inmediato. También, en la medida de lo posible, experimentar con tintas y estampaciones, ya que los resultados no previstos pueden mostrarnos nuevas posibilidades creativas.

Véase Makri, packaging para joyas — Spin [págs. 077-079]

Materiales y Procesos de Impresión,2007, Daniel Mason

Editorial Gustavo Gili, SL

MATERIALES Y PROCESOS DE IMPRESIÓN - CORCHO

En esencia, el corcho no es más que la corteza del alcornoque. Durante la prima-vera y el verano, esta corteza se retira con facilidad del árbol. Para ello, los alcorno¬ques deben estar bien crecidos. Por consi¬guiente, es necesario invertir una conside¬rable cantidad de tiempo hasta que los árbo¬les permitan una cosecha continuada.

El corcho se ha venido utilizando durante toda la historia, pero el mayor paso dado por esta industria fue su utilización como sustituto de los tapones de madera o cáñamo impregnados en aceite que se empleaban en el embotellado del champán. La producción comercial de tapones de cor-cho para el vino comenzó en la década de 1750, cuando también se empezó a utilizar el corcho descartado para convertirlo en aglomerado de corcho, material muy utili-zado en la industria.

El corcho es un material de gran flo-tabilidad, dado que más del cincuenta por ciento de su estructura es aire, pero aun así, permanece sólido. Por este motivo, pue¬de comprimirse mucho sin que se rompa, lo que lo hace muy flexible y elástico. Por ello se utiliza para aplicaciones tan diversas como la pavimentación o el recubrimiento del morro de los transbordadores espacia¬les. Es muy fácil de serigrafiar, pero, dada la irregularidad de su superficie natural, el acabado puede resultar problemático, en particular al tratar de imprimir textos finos o logotipos complicados. El corcho también admite ser troquelado y guillotinado con relativa facilidad.

Se están realizando investigaciones para que el corcho pueda ser moldeado por inyección o termoformado, aunque estos estudios están todavía en pañales. En la

actualidad, este material suele encontrarse en forma de planchas de aglomerado, que pueden adquirirse en almacenes de pro-ductos para bricolaje. También vale la pena investigar los materiales de aglomerado combinado de corcho y caucho, que suelen encontrarse en distribuidores de pavimen¬tos industriales. Además, existen también telas de embalaje hechas de corcho que podrían tener aplicaciones en packaging. La aplicación de corcho puede pare¬cer limitada, pero su estructura celular y su superficie irregular, junto con los diversos colores de los que es posible teñir las plan¬chas, podrían hacer de este material una alternativa interesante para cualquier pro¬yecto. Como mínimo, podría valer la pena incluirlo en la gama de texturas y materia¬les que presentar a algún cliente.

Materiales y Procesos de Impresión,2007, Daniel Mason

Editorial Gustavo Gili, SL

MATERIALES Y PROCESOS DE IMPRESIÓN - CARTÓN ONDULADO

El cartón ondulado, o corrugado, con-siste en un relleno o núcleo central de papel ondulado (tripa o médium) resistente a la compresión que se intercala entre unas hojas lisas exteriores (caras o cubiertas) de un papel resistente a la punción. Al utilizarla en embalajes, esta estructura proporciona pro-tección a los productos contenidos. Lascaras y el núcleo central se encolan a lo largo de las crestas de los canales del papel central. La resistencia máxima de este cartón se da a lo largo de estas acanaladuras, por lo que las cajas suelen diseñarse de tal modo que el ondulado quede vertical y asegure una buena resistencia al ser apiladas.

Los tamaños de los canales se clasi-fican como A, B, C, D, E y F, además del microcanal, que es el de menor tamaño. Esta nomenclatura deriva del orden en que se inventaron, no de su tamaño relativo. El tamaño de los canales se mide según su número por metro lineal, y de ese modo el

A es el canal más grande y de menor den-sidad. El cartón ondulado se suele entregar con ambas caras blancas o ambas marro-nes, aunque la disponibilidad de cartón marrón en los tamaños de canales más pequeños es cada vez más limitada.

Además, para aplicaciones industria-les especializadas se fabrican también car-tones ondulados compuestos de cinco capas (liso-ondulado-liso-ondulado-liso), llama¬dos doble-doble, y compuestos de siete capas, llamados triplex. El cartón microca¬nal se fabrica para packagings impresos, en los que se encola una hoja impresa al material. Es importante actuar con precau¬ción al troquelar o hender este material con-tracolado, pues puede resquebrajarse la lámina impresa."También puede imprimir¬se mediante serigrafía o flexografía. Tam¬bién admite la estampación metálica, aun¬que el proceso no se adapta del todo bien a este material.

El cartón ondulado se fabrica en máqui¬nas de alta precisión llamadas ondulado-ras. Para la fabricación de cajas a partir del cartón ondulado que sale de la onduladora, se emplea diversa maquinaria transforma¬dora. Por ejemplo, las máquinas de plega¬do-encolado imprimen, cortan, pliegan y encolan las hojas planas de cartón de una sola pasada, convirtiéndolas en cajas para cualquier aplicación. Numerosos tipos de embalajes de cartón ondulado dependen del grapado o del encolado para el ensam-blaje de las cajas. Sin embargo, la experi-mentación en ingeniería del cartón está revelando algunos otros métodos que no necesitan de estos elementos para el aca-bado final del producto. Perfecto ejemplo de ello son las cajas de envío con tapa aba-tibie.

Véase Caja de transporte para Damien Hirst [págs. 092-094]

Materiales y Procesos de Impresión,2007, Daniel Mason

Editorial Gustavo Gili, SL

MATERIALES Y PROCESOS DE IMPRESIÓN - ESPUMA DE ALTA DENSIDAD

El cartón gris está realizado a partir de pasta de papel reciclado, mediante un proceso de producción que implica un ele-vado consumo de energía. Las balas de papel de desecho se arrojan a un desfibrador o pulper, una cuba de acero llena de agua dota-da de un rotor con aspas. El papel remojado empieza entonces a desmenuzarse y la acción del rotor mezcla las fibras con el agua, pro¬duciendo una pasta líquida.

Esta pasta líquida se bombea a la cabeza de máquina, desde donde se distribuye a la sección de mallas, en cuyos pri-meros metros es donde toma su forma el cartón. El agua se escurre por los huecos de la malla, dejando atrás las fibras, que se adhieren unas a otras. El cartón húmedo pasa a la sección de prensado, donde es escurrido en prensas forradas de fieltro que absorben el exceso de agua. En esta fase el cartón comienza a adquirir rigidez. Final¬mente, el cartón pasa sobre unos cilindros de secado calentados por vapor donde se evaporará toda el agua restante. El cartón gris compacto está ahora listo para usartal cual o puede ser enviado a plastificar.

El cartón gris tiene diversos usos tra-dicionales.

Debido a su bajo coste y a su rigidez se vende principalmente para elaborar cubiertas para libros de tapa dura y es el principal material empleado en la elaboración de archivadores plastificados, carpetas, agendas e incluso puzzles. Es un material que suele pasar desapercibido, un material que cumple su propósito.

Pese a ser muy rígido, la maleabili¬dad del cartón gris permite estamparlo en caliente, logrando un efecto de huecorre-lieve. También se obtienen efectos intere-santes aplicándole una estampación con película transparente. Puede serigrafiarse, aunque quizá sea necesario barnizar antes el cartón dada su porosidad. Otra alternativa es serigrafiar las imágenes dos veces para garantizar una buena cobertura de la tinta, aunque esto puede ocasionar problemas de registro. Cuando se le aplica un plas-tificado mate, el cartón adquiere un aspec¬to inusual, pues el plastif icado resalta todas las imperfecciones de su superficie.

Debe tenerse precaución al troquelar el cartón gris, pues tiende a resquebrajarse. Otro problema potencial es que este cartón, que mantiene cierto contenido en agua, puede combarse si se deja al sol, pues continúa perdiendo humedad.

El cartón gris debe conservarse siempre bien embalado hasta que vaya a ser utilizado.

El cartón gris es un material de aspec-to tan tosco que puede atribuírsele todo tipo de significados. Tiene una apariencia reciclada e industrial, con aire de haber sido poco procesado en comparación con el papel, por ejemplo; esto lleva a usarlo en proyectos que requieren un toque indus¬trial y no refinado. En algunos casos, si inten¬tamos embellecerlo mediante la aplicación de stamping, podemos dar lugar a una rela¬ción extraña entre el material y este proce¬so, que sin duda servirá para magnificar el resultado final.

Véase MosIBuddJewChristHinDao — Elternhaus [págs. 107-109]

MATERIALES Y PROCESOS DE IMPRESIÓN - PVC FLEXIBLE

El policloruro de vinilo o PVC (del inglés PolyVinyl Chloride) es un polímero termoplástico. El PVC flexible es una varian-te del PVC rígido. La introducción de plas-tificantes en este compuesto, iniciada en la década de 1920, lo hizo más dúctil. Se desarrolló en mayor profundidad durante la II Guerra Mundial, merced a su uso en aplicaciones militares. El PVC flexible se emplea hoy habitualmente en la manufactura de productos de papelería como carpetas archivadoras o fundas para documentos. A diferencia del PVC rígido, el flexible puede encontrarse en diversidad de colores y de acabados. El mercado del material de oficina, al igual que ocurre con la moda, es muy dado a las tendencias, y los fabricantes de PVC flexible producen colores y texturas según cambian las preferencias del mercado.

Por lo general, los proveedores cuen-tan con redes complejas de agencias y dis-tribuidores que venden el material. Esto supone que lo que encontramos en un país suele poder hallarse también en cualquier otro. La selección de colores y de gramajes es muy amplia y abarca desde colores lumi-niscentes hasta el negro y, al igual que con el papel de color, se pueden encontrar numerosos acabados en relieve. El PVC flexible debe emplearse con precaución, pues cada modalidad tiene un uso o aplicación espe-cíficos y podría reaccionar a cualquier tipo de impresión con la que entre en contacto. Tiene tendencia a que las superficies impre¬sas adquieran cierto relieve: la tinta a menudo se adhiere a este soporte como si fuese una calcomanía. Esto sucede a causa de la elevada proporción de plastificantes que se emplean en la manufactura del PVC flexible.

Algunas variedades de PVC flexible admiten la impresión mediante serigrafía o litografía y también por huecorrelieve si se realiza mediante soldadura por alta frecuencia, un proceso que se adapta ejem-plarmente a este material. Vale la pena tenerlo en cuenta como material alternativo, por ejemplo, para invitaciones.

El PVC flexible se suministra en bobinas y resulta particularmente difícil de con-vertir en hojas planas. Ello se debe a que los proveedores suelen suministrarlo a fábricas que lo procesan directamente a partir de la bobina. Estos fabricantes pueden cortárnoslo, pero normalmente también que¬rrán imprimir nuestro trabajo. En muchas ocasiones, sin embargo, los fabricantes de

este tipo no prestarán la misma atención al detalle que un impresor especializado o un serigrafista. Hay que tener presente que para imprimir sobre PVC flexible deben usarse tintas especiales. Además, resulta impo¬sible imprimir y después grabar en relieve manteniendo el registro, ya que el proceso de soldadura por alta frecuencia afectará a latinta.

No es mala idea investigar sobre versiones de PVC flexible menos habituales. Por ejemplo, se ha utilizado como forro de ataúdes un PVC flexible negro, muy fino y estampado en relieve, mientras que su equi-valente en blanco se ha empleado para forrar cochecitos de bebés. Existe también una versión semitranslúcida que se utiliza para las bolsas de plasma sanguíneo, mientras que esta misma, en grosores de hasta 5 milímetros, se emplea para confeccionar cortinas para las puertas de las fábricas. El PVC flexible es un material valioso en nues-tro arsenal. Vale la pena experimentar con él, así como estar al tanto de las nuevas versiones.

Véase The Shadowofthe Official Artworks — Mo'design Inc. [págs. 101-103]

El cartón gris está realizado a partir de pasta de papel reciclado, mediante un proceso de producción que implica un ele-vado consumo de energía. Las balas de papel de desecho se arrojan a un desfibrador o pulper, una cuba de acero llena de agua dota-da de un rotor con aspas. El papel remojado empieza entonces a desmenuzarse y la acción del rotor mezcla las fibras con el agua, produciendo una pasta líquida.

MATERIALES Y PROCESOS DE IMPRESIÓN - CARTÓN GRIS

Esta pasta líquida se bombea a la cabeza de máquina, desde donde se distribuye a la sección de mallas, en cuyos primeros metros es donde toma su forma el cartón. El agua se escurre por los huecos de la malla, dejando atrás las fibras, que se adhieren unas a otras. El cartón húmedo pasa a la sección de prensado, donde es escurrido en prensas forradas de fieltro que absorben el exceso de agua. En esta fase el cartón comienza a adquirir rigidez. Finalmente, el cartón pasa sobre unos cilindros de secado calentados por vapor donde se evaporará toda el agua restante. El cartón gris compacto está ahora listo para usar tal cual o puede ser enviado a plastificar.

El cartón gris tiene diversos usos tradicionales. Debido a su bajo coste y a su

rigidez se vende principalmente para elaborar cubiertas para libros de tapa dura y es el principal material empleado en la elaboración de archivadores plastificados, carpetas, agendas e incluso puzzles. Es un material que suele pasar desapercibido, un material que cumple su propósito.

Pese a ser muy rígido, la maleabilidad del cartón gris permite estamparlo en caliente, logrando un efecto de huecorrelieve. También se obtienen efectos interesantes aplicándole una estampación con película transparente. Puede serigrafiarse, aunque quizá sea necesario barnizar antes el cartón dada su porosidad. Otra alternativa es serigrafiar las imágenes dos veces para garantizar una buena cobertura de la tinta, aunque esto puede ocasionar problemas de registro. Cuando se le aplica un plastificado mate, el cartón adquiere un aspecto inusual, pues el plastificado resalta todas las imperfecciones de su superficie.

Debe tenerse precaución al troquelar el cartón gris, pues tiende a resquebrajarse. Otro problema potencial es que este cartón, que mantiene cierto contenido en agua, puede combarse si se deja al sol, pues continúa perdiendo humedad. El cartón gris

debe conservarse siempre bien embalado hasta que vaya a ser utilizado.

El cartón gris es un material de aspecto tan tosco que puede atribuírsele todo tipo de significados. Tiene una apariencia reciclada e industrial, con aire de haber sido poco procesado en comparación con el papel, por ejemplo; esto lleva a usarlo en proyectos que requieren un toque industrial y no refinado. En algunos casos, si intentamos embellecerlo mediante la aplicación de stamping, podemos dar lugar a una relación extraña entre el material y este proceso, que sin duda servirá para magnificar el resultado final.

Véase MosIBuddJewChristHinDao — Elternhaus [págs. 107-109]

MATERIALES Y PROCESOS DE IMPRESIÓN - METAL

Al igual que algunos otros materiales tratados en este libro, podría decirse que el metal es un soporte que tiene muy pocas aplicaciones directas en el proceso de diseño. Tiene una apariencia, un tacto y una densidad específicos que rara vez nos resultarán adecuados. No obstante, si surge la posibilidad de su utilización, conviene tener cierta idea de lo que puede conseguirse, y de cómo y dónde podemos lograr el acabado del proyecto.

El coste es un aspecto importante al considerar el uso del metal en un proyecto, en parte porque, a diferencia de los papeles o los plásticos, el metal debe pasar por varios procesos antes de que esté preparado para su uso.

Los metales más empleados por los diseñadores son el aluminio y el acero inoxidable, que son fáciles de cortar, troquelar y serigrafía. El acero inoxidable es mucho

más duro que el aluminio y puede suministrarse en planchas muy finas. Sin embargo, cuanto más fina sea la plancha, más afilados serán sus bordes. El acero es especialmente adecuado para el grabado en su superficie o para el troquelado de diseños.

El aluminio resulta más liviano y es un soporte bastante popular entre los encuadernadores. Sus bordes requieren ser sella-dos o anodizados mediante la inmersión del material en una solución de sales metálicas y la aplicación de corriente eléctrica. De no hacerlo, el aluminio tiende a oxidarse y a quedar manchado al tocarlo con las manos.

Existen muchos proveedores y fabricantes capaces de crear productos de alta calidad a partir del metal. Lo mejor para empezara investigar es acudir a proveedores que trabajen en campos como la metalurgia para arquitectura, el modelismo o la

fabricación de artículos destinados a la pro-moción en el punto de venta. Para sacar el mayor partido del material, debemos asegurarnos de programar unos plazos suficientes para la realización de prototipos y para la producción del proyecto acabado. Pese a todo, podemos descubrir que será necesario emplear un enorme esfuerzo al utilizar este material para acabar concluyendo que una cartulina metalizada (como la mirriboard, por ejemplo) produce unos resultados igualmente satisfactorios. Son la dureza y el tacto del metal lo que dan interés al empleo de este material.

Véase TG24,24 Hours ofThrobbing Gristle y TG+

— Peter Christopherson, Cosey

Fanni Tutti, Chris Cárter y Paul A. Taylor

[págs. 071-073]

MATERIALES Y PROCESOS DE IMPRESIÓN - CARTULINA METALIZADA (MIRRI-BOARD)

La cartulina metalizada, o mirriboard, se fabrica mediante el laminado de finas películas de poliéster metalizado sobre distintos papeles o cartones de base. Por su superficie metálica y reflectante se destina principalmente al packaging especializado, como las cajas de perfumes, pero la amplia variedad de colores y acabados disponibles debería permitirnos otras aplicaciones.

También existe una gama de cartulinas holográficas cubiertas por una película de poliéster metalizado que presenta un dibujo holográfico microincrustado. No hay opción más allá de aquellos dibujos ya disponibles en el mercado; por ello, cualquier proyecto que incluya estos materiales deberá cumplir requisitos muy específicos. Los dibujos presentan también "líneas de encaje". Estas líneas casi imperceptibles se producen cuando se yuxtapone una y otra vez el mismo dibujo. Son inevitables y en ocasiones dan lugar a un efecto de retícula que resulta antiestético.

A pesar de su superficie reflectante y sumamente lisa, estos materiales pueden imprimirse de manera convencional. Para impresión litográfica deben escogerse tintas que sequen bien sobre soportes no absorbentes. Son también idóneas las tintas de secado UV. No obstante, se debe tener cuidado al manipular las cartulinas más reflectantes, pues es fácil que se rayen. Esta superficie laminada es muy lisa y presenta un aspecto casi tan reflectante como el de un espejo, por lo que la mínima imperfección se apreciará a simple vista. Para impresión por serigrafía deben seleccionarse también tintas que sequen sobre

superficies no absorbentes. En algunos casos las tintas necesitarán un tiempo de secado de hasta 48 horas para evitar los posibles rayones.

La estampación metálica y el gofra-do producen resultados asombrosos y vale la pena experimentar con la estampación de diferentes películas sobre este soporte. Sobreimprimir tintas translúcidas sobre estas cartulinas también da lugar a acabados muy interesantes, particularmente en las versiones más iridiscentes de este material.

Véase What's Good?, pack de libro y DVD — AIIRightsReserved Ltd. [págs. 119-121]

MATERIALES Y PROCESOS DE IMPRESIÓN - PAPEL PERIODICO

El papel periódico, o papel prensa, en su aplicación principal como material para periódicos y revistas, debe ser resistente y de buena opacidad. Tradicionalmente, se emplea en la impresión en rotativas, donde el papel es alimentado directamente a la máquina desde grandes bobinas. Por ese motivo, el papel debe ser capaz de pasar por máquina y ser impreso a gran velocidad sin rasgarse ni quedar marcado.

En consecuencia, el papel periódico se emplea sobre todo por parte de estas Industrias y su suministro en forma de res-mas es muy limitado. Además, sólo se suministra un gramaje en forma de hojas cortadas y éstas suelen encontrarse en la mayor parte de Imprentas como material de Intercalado o de embalaje. Algunos serigrafistas imprimen sobre papel periódico para limpiar la tinta de sus pantallas. Esto puede dar origen a resultados Interesantes, aunque difíciles de controlar, en la producción de un trabajo.

Debido a su ligereza y a la tendencia a absorber la tinta, llega a resultar difícil imprimir el papel periódico deforma convencional. Su superficie es sumamente irregular debido a su contenido, procedente básicamente del reciclaje, de forma parecida al cartón gris, y se comporta como el papel biblia al Imprimirlo, pues se abarquilla y se comba.

El papel periódico se suministra en diversidad de gramajes, sobre todo en las variantes más ligeras de la gama, merced a la demanda por parte del mercado de soportes que reduzcan el peso de las publicaciones y, por tanto, sus costes de producción y de envío. Esta exigencia creciente del mercado está haciendo que cada vez resulte más difícil encontrar gramajes pesados de este papel.

En el caso de los folletos que quieren imitar a un periódico, puede resultar imposible imprimirlos en una imprenta convencional dedicada a la prensa, puesto que las

tiradas de periódicos son muy elevadas. Por ello, resultará conveniente recurrir a un papel no estucado de color blanco roto y de bajo gramaje que imite el efecto y que, además, permita mantener un buen nivel de detalle y de definición en impresión en cuatrocromía.

El papel periódico es un material para tener muy en cuenta si buscamos soportes que presenten unos resultados Impresos y un manejo poco habituales y no queremos recurrir a los papeles estucados y no estucados convencionales. Con una atención adecuada y cierta paciencia en la impresión y la manipulación, se obtienen unos resultados que sean idóneos para determinado material impreso.

Véase Pura Seda Magazine —Albert Folch Studio [págs. 170-172]

Véase Pura Seda Magazine —Albert Folch Studio [págs. 170-172]

MATERIALES Y PROCESOS DE IMPRESIÓN - PAPEL

Es imposible abarcar aquí con la profundidad suficiente el amplio tema del papel. En este capítulo nos centraremos en las pro-piedades del papel que deben tenerse en cuenta a la hora de planear la elección del material: gramaje, grosor y volumen. Estas tres propiedades básicas deben considerarse al mismo tiempo, pues están vinculadas matemáticamente.

El gramaje suele darse en una medida de peso, normalmente gramos por metro cuadrado, y es una variable fundamental al escoger un papel. Con frecuencia se utiliza el gramaje para referirse al grosor del papel, lo cual es erróneo puesto que el grosor en realidad depende del volumen del papel.

El grosor suele medirse en mieras —milésimas de milímetro— y constituye la distancia entre ambas caras del papel. El grosor del papel determinará la estabilidad y la cualidad táctil del producto impreso final.

El volumen, o volumen específico, define la relación entre el gramaje y el grosor de un papel. Un papel con un volumen bajo es menos compacto y contiene menos aire que un papel de volumen elevado. Por consiguiente, un papel poco voluminoso

será fino y pesado, mientras que un papel muy voluminoso será más ligero, poroso y grueso. Debido a su menor contenido de aire, un papel poco voluminoso será más liso que uno muy voluminoso, normalmente.

La rugosidad es otra característica que hay que tener en cuenta con respecto al papel. Por norma general, los papeles no estucados tienen mayor rugosidad que los estucados. Para reducir la rugosidad, el papel se comprime y alisa en una estucadora o calandria. Existe una relación entre el volumen y la rugosidad, puesto que un papel liso y comprimido siempre será menos voluminoso. Para lograr un volumen mayor, no queda más remedio que sacrificar en cierta medida la lisura de la superficie del papel. La rugosidad de la superficie también afecta al proceso de impresión y los papeles más rugosos e irregulares son difíciles de imprimir.

La opacidad es otra propiedad importante del papel. Un papel con una opacidad del cien por cien es completamente opaco, mientras que un papel de baja opacidad, como el papel de calco, deja pasar mucha más proporción de luz. Durante la impresión, la tinta penetra en el papel y reduce

su opacidad, lo que puede ocasionar que transparente la tinta a través de la hoja. Esto se denomina opacidad de impresión y resulta especialmente determinante a la hora de imprimir a doble cara, en particular sobre papeles de poco gramaje, ya que deberemos tener en cuenta la colocación de textos y gráficos en ambas caras de cada hoja.

La dirección de la fibra, o dirección del grano, de un papel define la orientación que tienen las fibras que componen la hoja. Esto afecta a la rigidez del papel y hace más difícil plegarlo a lo largo de ese eje. La dirección de la fibra nos la proporcionará el formato que nos haya dado nuestro proveedor, pues la primera cifra de ese formato corresponde siempre a la longitud del costado que sigue la dirección de la fibra del papel.

MATERIALES Y PROCESOS DE IMPRESIÓN - POLIPROPILENO

El polipropileno es un soporte de uso extremadamente común y muy extendido en todo tipo de sectores industriales, de productos y de diseños, principalmente debido a su versatilidad, dureza y resistencia. Al ser tan ampliamente utilizado existen muchas variedades disponibles, según el proceso para el que vaya a utilizarse.

El descubrimiento del polipropileno data de la década de 1950, derivado de las investigaciones llevadas a cabo por la industria del polietileno; pero, al igual que ocurre con muchos otros materiales sintéticos, existe cierta controversia sobre quién fue su inventor. Desde su descubrimiento, su uso se ha incrementado de manera exponencial.

La producción de polipropileno emplea propileno en suspensión, que es catalizado mediante calor y presión. Estas condiciones de catalización dependen del uso que se vaya a dar al producto. El material presenta mucha resistencia y dureza y soporta temperaturas muy elevadas. Su impacto ambiental es muy bajo debido al uso limitado de recursos naturales, a las bajas emisiones, a una alta durabilidad y a una capacidad de reciclaje óptima. Por ejemplo, la única agua que se emplea en su producción se usa en el proceso de enfriado, que se hace en un circuito cerrado, de modo que no genera vertidos contaminantes a ríos u otros cauces.

Las láminas de polipropileno se comercializan en una variedad extensa decolores y grosores. Las más habituales presentan una superficie calandrada y rugosa, de textura parecida al cuero, probablemente debido a que este material se raya con facilidad. Esta textura es cerosa al tacto, lo que lleva a muchos diseñadores a desechar su uso. Por otra parte, admite bien la serigrafía y métodos de impresión más convencionales. Además, se le puede aplicar estampación metálica o grabarse en relieve sin que se combe la lámina.

A diferencia del PVC rígido, el polipropileno puede hendirse superficialmente y queda como una bisagra abatible, aunque debe tenerse mucho cuidado de no cortar el material del todo, pues su densidad varía en las distintas áreas de la lámina. Las láminas de polipropileno pueden termosellarse, lo que proporciona una alternativa mejor a las pestañas de cierre cuando se usa para construir cajas. También pueden graparse y remacharse.

El polipropileno se ha popularizado en detrimento de otros materiales. En forma de películas extrusionadas está reemplazando al celofán, al metal e incluso al papel, pues es muy resistente a la perforación. Se emplea para todo, desde tapones y cierres hasta mobiliario de jardín y juguetes. Es brillante y duradero, fácil de conseguir y omnipresente; quizá debido a esta

omnipresencia, no suele constituir la primera opción para el diseñador gráfico, excepto cuando necesita carpetas de anillas para una presentación.

A pesar de que el polipropileno se comercializa ampliamente, la selección disponible de colores sólidos opacos es muy limitada. El material promete mucho, pero parece que a menudo sólo está disponible lo más corriente. Pese a ello, existe una gama mucho mayor de acabados y de grosores de láminas en las versiones blancas y transparentes, que presentan un cierto aire industrial o científico. Una variedad es el polipropileno reciclado, fabricado a partir de botellas de plástico. En la actualidad tiene un acabado multicolor, pero se está investigando para hacerlo de colores más específicos. No obstante, siempre dependerá de la disponibilidad del material de reciclaje existente.

Véase Ryoji llkeda, serie Mort aux Vaches — Angela Lorenz [págs. 134-136]

MATERIALES Y PROCESOS DE IMPRESIÓN - POLIESTIRENO

El poliestireno, conocido comúnmente como poliestireno expandido o porexpan, tiene muchas aplicaciones, desde placas para falsos techos hasta packaging para el transporte, además de utilizarse ampliamente en la construcción. No obstante, apenas se han explorado sus posibilidades como material para presentaciones.

La obtención del porexpan se realiza mediante el moldeo por vapor, un proceso en tres fases. En la primera etapa se preexpanden unas diminutas perlas esféricas de porexpan hasta cuarenta veces su tamaño original. A este proceso de expansión se le aplica un tiempo calculado con precisión para determinar el tamaño final de las perlas. De este modo, se pueden obtener productos de packaging de diversas resistencias mediante el incremento o la reducción de la densidad del material. En la segunda etapa, estos granos se almacenan de 24 a 48 horas en grandes silos de lona para que absorban aire. Después, en la tercera etapa, las perlas preexpandidas se cargan en moldes fabricados específicamente donde se les aplica vapor de agua y presión, con lo que se ablandan y se comprimen entre sí y adoptan la forma del molde. En un par de minutos ya puede desmoldarse el producto.

Existe una variante en negro del porex-pan que se emplea como aislante térmico. El color se origina por la introducción de carbono en las perlas para incrementarsus propiedades térmicas. Esto supone una alternativa más atractiva al porexpan blanco común, pero tiene el inconveniente de contaminar la línea de producción y ocasionar que los moldeados siguientes adquieran un sucio color gris. Además, existe una versión en verde, que suele emplearse en aplicaciones militares.

El poliestireno en planchas se moldea en grandes bloques que después se recortan con cortadoras por hilo caliente, que funcionan calentando un cable hasta el punto de que éste puede vaporizar el porexpan que está inmediatamente adyacente. Estas planchas blancas pueden encontrarse habitualmente en las tiendas de modelismo. Algunos distribuidores ofrecen planchas de mayores dimensiones y en diversos grosores.

Como el material se vaporiza antes de que lo toque el hilo caliente, los cortes resultan extraordinariamente suaves. La estructura celular de este material implica que, en apariencia, su superficie sea muy lisa; no obstante, la impresión del mismo puede dar unos resultados poco fiables.

MATERIALES Y PROCESOS DE IMPRESIÓN - PVC RÍGIDO

El PVC es uno de los soportes sintéticos de mayor disponibilidad y de uso más extendido. Por este motivo, es uno de los productos más valorados de la industria petroquímica. Se emplea sobre todo en la construcción y en la industria pesada, pero la facilidad de su manufactura y la enorme cantidad de variaciones que permite lo con-vierten en una opción recurrente para múltiples aplicaciones en otras industrias.

El PVC se usa prácticamente para todo. Por ejemplo, en su forma rígida se emplea para hacer tarjetas de crédito, mientras que una variante algo más flexible se emplea para hacer bolsas porta documentos, con un tacto más duro y seco que el del polipropileno, un material que también se usa para aplicaciones parecidas.

Como material para impresión, el PVC se suele suministrar en hojas blancas o transparentes y en un surtido de pesos limitado. Existe una versión translúcida, resistente al rayado, con una superficie de aspecto gofrado que le da la apariencia de papel vegetal.

A diferencia del polipropileno, el PVC no se suministra en colores variados. Por propia experiencia, puede resultar muy difícil conseguir tonalidades concretas sin tener que recurrir a su fabricación específica. Esto puede requerir mucho tiempo y el mínimo requerido para hacer un pedido puede sobrepasar con creces lo que necesita nuestro proyecto. Vale la pena preguntar a nuestro proveedor si puede suministrarnos lo que queremos, pero suele resultarles difícil hacerlo.

El PVC rígido admite prácticamente cualquier proceso de impresión. Supone una alternativa sintética al papel y, portante se emplea para cualquier cosa, como invitaciones, tarjetas comerciales, cubiertas para libros, etc. No obstante, resulta caro imprimir sobre PVC rígido y el usuario debe ser consciente de cuáles son sus limitaciones. Por ejemplo, el PVC no se considera un material respetuoso con el medio ambiente y esto tal vez moleste tanto al diseñador como al cliente.

El PVC debe manipularse con precaución cuando se ha troquelado, pues tiene unos bordes muy afilados y el corte no resulta tan nítido como con el papel o el cartón. La estampación y el gofrado pueden dar lugar a resultados especialmente interesantes, sin embargo, cuando se le aplican estos procedimientos la superficie de PVC tiende a volverse irregular.

Véase The Backpack Project, cartel —Juliette Cezzar [págs. 143-145]

MATERIALES Y PROCESOS DE IMPRESIÓN - CAUCHO

El caucho tiene la particularidad de estimular varios de los sentidos, desde el tacto al olfato. Su historia y sus procesos de fabricación son largos y complicados y el material se utiliza profusamente en todos los campos industriales. No obstante, no es tan fácil de conseguir como cabría esperar y hace falta buscar bastante para dar con fuentes de las variedades menos habituales.

El caucho no es un soporte que pueda usarse para un proyecto impreso en sustitución del papel. Es sumamente flexible, por lo que resulta difícil de imprimir, ya que la tinta tiene que ser tan flexible como el propio soporte. El surtido disponible de tintas flexibles es muy limitado y la gama de colores está muy restringida (el más común es el blanco). Tampoco es posible su estampación en relieve, dado que es muy denso. Sin embargo, existe la alternativa de usar PVC flexible, que incluso huele como el caucho.

Una buena fuente de caucho coloreado son las planchas de pavimento doméstico. Suelen ser más rígidas que el típico pavimento negro industrial, pero el reverso de las planchas puede resultar irregular y rugoso, para permitir la aplicación de la cola. Cabe señalar que los colores existentes son algo mortecinos, ya que son afectados por el color de base del caucho natural. El caucho puede guillotinarse y troquelarse, aunque, dado su grosor y su flexibilidad, los acabados pueden no ser demasiado precisos.

Es conveniente realizar pruebas que nos proporcionen una idea de los resultados posibles.

El látex es una alternativa mucho más fina que el caucho. Habitualmente empleado para la confección de vestimenta erótica, el látex puede ser encolado o cosido para formar, por ejemplo, bolsas o cubiertas de libros. Pese a ello, el látex es muy frágil y tiene tendencia a resecarse y a quebrarse. Para encuademación, una buena alternativa al grapado son las gomas elásticas de caucho, disponibles en un amplio abanico de colores y de diámetros.

Véase THREEasFOUR, identidad — Stiletto NYC [págs. 128-130]

MATERIALES Y PROCESOS DE IMPRESIÓN - AUTOADHESIVO

Los materiales autoadhesivos empezaron como papeles engomados que precisaban que se humedeciese la cola con agua para permitir su adherencia. Dieron un paso más allá en la década de 1930, cuando R. Stanton Avery desarrolló una hoja autoadhesiva que era mucho más manejable y podía aplicarse sobre volúmenes curvos como los de las botellas. Otra de las ventajas era que esta hoja podía recolocar-se sin dejar ningún resto pegajoso.

Los materiales autoadhesivos están hechos con un adhesivo de base acuosa que se aplica mediante unos cilindros sobre un papel o soporte recubierto de silicona. Se deja secar y se le coloca el frontal o superficie de impresión. Entonces el adhesivo queda fijado a esta lámina superior.

Los materiales autoadhesivos se su-ministran en dos modalidades: con el mate-rial posterior sólido o semicortado.

El reverso sólido supone separar toda la hoja adhesiva desde uno de los bordes. El reverso con semicorte permite partirlo en dos y separarlo con más facilidad del adhesivo. Este último tipo de autoadhesivo puede ser más fácil de usar pero tiene tendencia a transparentarse a través de la superficie impresa, además de no permitir imprimir sobre el reverso.

Aun a riesgo de que parezca obvio, cabe señalar que los materiales autoadhesivos tienen una aplicación muy específica y raramente se emplean para otra cosa que no sea el etiquetado. La gama de adhesivos es muy variada, desde los industriales hasta los domésticos, de modo que es aconsejable definir bien cuál va a ser su aplicación para evitar pagar demasiado por un adhesivo cuyas funciones puedan no ser necesarias.

Los materiales autoadhesivos pueden encontrarse en diversos colores y acabados. Sin embargo, es bastante habitual encontrar el logo de un fabricante impreso repetidas veces en el reverso de papel. Esto puede afear nuestro material impreso, por lo que conviene especificar previamente que deseamos un reverso en blanco. El proceso de fabricación también nos proporciona la posibilidad de escoger materiales más gruesos y, en algunos casos, también soportes más gruesos, que pueden añadir consistencia a nuestro producto impreso. Todos los materiales autoadhesivos pueden imprimirse y manipularse sin inconveniente con cualesquiera de los procesos habituales. La única dificultad que hay que tener en cuenta es que cuanto mayor sea el panel autoadhesivo, más difícil será aplicarlo.

MATERIALES Y PROCESOS DE IMPRESIÓN - AUTOADHESIVO

"Papel sintético" es un término genérico que se emplea para designar a un grupo de soportes desarrollados por diversas empresas como alternativa al papel convencional fabricado a partir de pasta de madera. Se caracterizan principalmente por su resistencia y su calidad de impresión, y se distribuyen y se fabrican específicamente para ser resistentes al agua, a los productos químicos y al rasgado. Por tanto, resultan más resistentes que el papel y, a menudo, más versátiles y fáciles de usar. Al observarlos a corta distancia, algunos papeles sintéticos presentan un leve resplandor iridiscente y la mayor parte de ellos cuentan también con una textura especial.

Polyart, Synplas, Synteape, Teslin o Yupo son algunas de las marcas de papel sintético, y existen además determinadas películas de poliéster que pueden considerarse de la misma familia. Pese a haber sido declarados como una nueva alternativa a los soportes de impresión, todos los papeles sintéticos sufren de incontables problemas en la impresión litográfica (particularmente que se abarquillan porque las tintas no se secan), por lo que requieren de un manejo especialmente cuidadoso. Muchos impresores resuelven el problema de secado de la tinta aplicando una capa de barniz tras otra sobre la impresión, lo que origina un efecto irregular, como de piel de naranja, en el material impreso.

Si se deja de lado el cuidado que debe prestárseles al imprimir en litografía, estos materiales responden bien a la serigrafía y a la estampación metálica, aunque la estampación en seco produce resultados más irregulares, dado que el grabado tiende a desaparecer. Pueden encuadernarse encolándolos, aunque la electricidad estática acumulada entre las páginas puede resultar problemática. Una de las grandes ventajas de los papeles sintéticos es que, a diferencia del PVC, que se quiebra al plegarlo, estos soportes pueden ser hendidos y ple-gados perfectamente.

No hay muchos diseñadores que estén familiarizados con las posibilidades que ofrecen los papeles sintéticos y los distribuidores son remisos a ofrecerlos ya que, aunque encajan en muchas de las categorías de papeles convencionales, no aceptan toda la gama de aplicaciones posibles. A medida que aumente su uso, los papeles sintéticos empezarán a verse como un soporte atractivo y estéticamente agradable, algo que no siempre se desprende de la propia literatura de sus fabricantes.

Véase Sketch Look Book — Ich & Kar [págs. 155-157]

MATERIALES Y PROCESOS DE IMPRESIÓN - TYVEK

Tyvek, marca registrada de Dupont, es uno de esos materiales que se adoran o se odian. Es un material sintético compuesto por fibras de polietileno de alta densidad que lo hacen ligero aunque firme, resistente al agua y al desgarro.

El Tyvek fue descubierto por Jim White, empleado de Dupont, quien, en 1955, observó cómo de una probeta del laboratorio experimental manaba una pelusa blanca de polietileno. Se puso en marcha entonces un programa para desarrollar este nuevo material y un año más tarde Dupont solicitó su patente. Llevó unos años más el perfeccionar la tecnología de hilado patentada iflash-spinning) que serviría de base para lo que finalmente se convertiría en el Tyvek. En 1959 se establecieron unas instalaciones piloto para probar sus aplicaciones, como cubiertas para libros, etiquetas y prendas de ropa. En 1965 se registró con la marca Tyvek esta estructura de filamentos de innovadora ingeniería, pero no fue hasta abril de 1967 cuando se inició su producción comercial.

El Tyvek se fabrica mediante un pro-ceso totalmente integrado que emplea fibras

continuas muy finas, cien por cien de polietileno de alta densidad, dispuestas de manera aleatoria. Los filamentos son hilados y después colocados en forma de malla sobre una base móvil, donde son termoligados mediante calor y presión.

Superficialmente, el Tyvek se asemeja al papel; por ejemplo, permite escribir o imprimir sobre él. Fue el soporte en el que se imprimieron los permisos de conducción de Nueva Zelanda desde 1986 hasta 1999, y algunos países lo han utilizado para imprimir su papel moneda. No obstante, el Tyvek no puede reciclarse en instalaciones estándar de reciclaje.

Es posible imprimir sobre Tyvek de manera convencional, pero hay muy pocas imprentas que estén preparadas para imprimirlo mediante litografía. También tiene tendencia a abarquillarse si no se usan las tintas adecuadas en serigrafía. En teoría admite la estampación, pero el calor que interviene en este proceso puede deformar el material.

Muchos grandes distribuidores suministran versiones de Tyvek rígidas, pero son las versiones empleadas para indumentaria, o para aplicaciones más industriales, las que resultan de mayor interés para el diseñador, pues sus acabados son distintos y sus texturas menos habituales. El Tyvek puede usarse, por ejemplo, como componente en la construcción de tejados. La versión de color gris se asemeja a la moqueta y muestra intensamente el efecto textil que tanto caracteriza a este material. En la actualidad, la aplicación del Tyvek se ve limitada por su apariencia y su uso se ve restringido a trabajos con una estética industrial o futurista. Sin embargo, el Tyvek es un material digno detenerse a mano en cualquier estudio, pues siempre existe la posibilidad de que podamos utilizarlo en algún proyecto.

Véase Visvim, packagingde producto — CUBISM Inc. [págs. 182-184]

MATERIALES Y PROCESOS DE IMPRESIÓN - VELCRO

Los cierres de Velero, o cierres de bucle y gancho, consisten en una superficie "dura" de diminutos ganchos flexibles que se combina otra "suave" de bucles tejidos. Al presionar ambas superficies, los ganchos se agarran a los bucles y se logra un cierre ajustable y muy seguro. Para abrirlo, basta con separar ambas superficies.

Fue descubierto en 1948 por George de Mestral, un ingeniero suizo que advirtió cómo costaba desenganchar las flores del cardo adheridas a su ropa cuando salía de caza. Estas flores del cardo, al ponerlas bajo el microscopio, revelaron una cobertura de ganchos que ocasionaban aquella fuerte adherencia. De ahí nació el concepto de "bucle y gancho". Derivada de la primera sílaba de las palabras francesas velours (bucle) y crochet (gancho), la marca Velero se creó en 1959 y la siguen empleando las distintas empresas de Velero para comer-cializar una amplia gama de cierres de bucle y gancho.

El Velero se utiliza en un sinfín de aplicaciones en diversos campos de la industria. Para el diseñador supone un dispositivo de cierre alternativo que puede encontrarse en forma de cinta continua, de tiras o de círculos autoadhesivos. Está también disponible en diversos colores, desde pasteles a colores vivos. Conviene cierta precaución, pues algunos de los adhesivos pueden reaccionar con la superficie sobre la que se aplican, como ocurre por ejemplo

al montarlos sobre PVC flexible. Sin embargo, esto puede resolverse utilizando un modelo de Velero que dispone de adhesivo de alta frecuencia. En el reverso de los pro-ductos de la marca Velero, pese a ser de textura rugosa, pueden serigrafiarse textos extensos.

Existen también correas ajustables de Velero que pueden utilizarse como una forma de encuademación. Una innovación de la empresa es el papel Velero, que consiste en un papel alto brillo una cara en cuyo reverso se han laminado ganchos microscópicos y que puede imprimirse en digital, en litografía o en serigrafía.

MATERIALES Y PROCESOS DE IMPRESIÓN - MADERA

El grueso de lo que leemos, compramos y consumimos está hecho a base de papel y cartón. Ambos tienen como materia prima para su fabricación la madera, que además es un material de uso común para diseñadores de muebles e industriales, pues forma parte esencial de sus creaciones.

Puede parecer que para el diseñador gráfico existen pocas oportunidades para emplear este material. En realidad, no parece haber ningún motivo por el que no debamos considerar su uso. Pero si se da la ocasión, si por ejemplo nuestro cliente resulta ser una serrería o un fabricante de muebles, no está de más hacerse con toda la información necesaria para poder abordar con confianza la utilización de este soporte.

En la mayor parte de los casos en los que se emplea la madera, ésta tendrá que ser delgada, con un veteado visible y susceptible de ser impresa. Los diseñadores suelen insistir en especificar un tipo de madera concreto, por lo general, inspirándose en alguna pieza de mobiliario que han visto o en el parqué de su estudio. Las más de las veces la madera que piden es demasiado frágil para ser suministrada en grosores menores de 20 milímetros o resulta demasiado costosa. Una clase de madera que funciona bien, no obstante, es el álamo americano, que puede teñirse y barnizarse para imitar cualquier otra madera, además de presentar un buen veteado.

La serigrafía es un método muy empleado y de eficacia probada para aplicar un logo a la superficie de la madera. Si la madera es suficientemente dura debería poder estamparse en caliente. Algunos talleres de maderas tienen herramientas con las que se consigue un efecto grabado, casi como de marca al fuego. Este proceso es costoso y lento, y una serigrafía marrón logra prácticamente los mismos resultados con la ven-taja de que no huele a madera quemada.

Seleccionar una madera no consiste simplemente en hacer una visita al almacén de maderas más cercano. Los mayoristas son una útil fuente de suministros por sus conocimientos acerca de cómo obtener los acabados deseados y por el surtido de tamaños disponibles y que podemos necesitar los diseñadores gráficos.

Véase The North Face: Unlimited — Saturday [págs. 161-163]

consulta donde puedo comprar vinilo para la encuadernacion atte mauricio ramirez

ResponderEliminarMuy buen artículo

ResponderEliminar